EXマニのボルト折れ込み抜きです

本体を垂直に据え付ける必要があります

特に高さのある品物は据え付けが難しいです

先ずはセンター穴ドリルで中央に穴開け ズレを修正しながら

径の小さなドリルで貫通、エンドミル等でネジの谷と本体の山の

ギリギリを狙って穴を大きくすればコイル状に残ったネジを取り除けます

穴開け作業中にネジがともまわりする時は逆タップをつかいます

逆タップが折れると大変ですので注意が必要です

ナット溶接を勧められますが抜けなかった時のリカバリーが大変なので行いません

EXマニのボルト折れ込み抜きです

本体を垂直に据え付ける必要があります

特に高さのある品物は据え付けが難しいです

先ずはセンター穴ドリルで中央に穴開け ズレを修正しながら

径の小さなドリルで貫通、エンドミル等でネジの谷と本体の山の

ギリギリを狙って穴を大きくすればコイル状に残ったネジを取り除けます

穴開け作業中にネジがともまわりする時は逆タップをつかいます

逆タップが折れると大変ですので注意が必要です

ナット溶接を勧められますが抜けなかった時のリカバリーが大変なので行いません

ハイエースのリアシャフト ベアリング交換作業です。

回転センサー・リテーナー2個を外さなければ

シャフトからバックプレートを引き抜けません。

回転センサーを削ると

ベアリング → リテーナー → クリップリング → 回転センサー → リテーナー

大概は奥まで順番に圧入すれば良いのですが

ハイエースのリアシャフトは回転センサーと内側のリテーナーを奥まで押し込めません。

ベアリングから内側のリテーナーまでの長さを測り

位置合わせの道具を作っています。

あとは、内側リテーナー削り取り→回転センサ削り取り→クリップリング外し→外側リテーナー削り取りで旋盤作業は終了です。

削り取りにも時間がかかります。

その後、バックプレートをリアシャフトから引き抜きますが

簡単には外れませんでした。

ベアリング交換→リアシャフト圧入→リテーナー圧入→クリップリング入れ→回転センサー入れ→内側リテーナー圧入(指定位置まで)

何度もプレスに乗せては外しを繰り返し完成になります。

翌日身体は筋肉痛です。

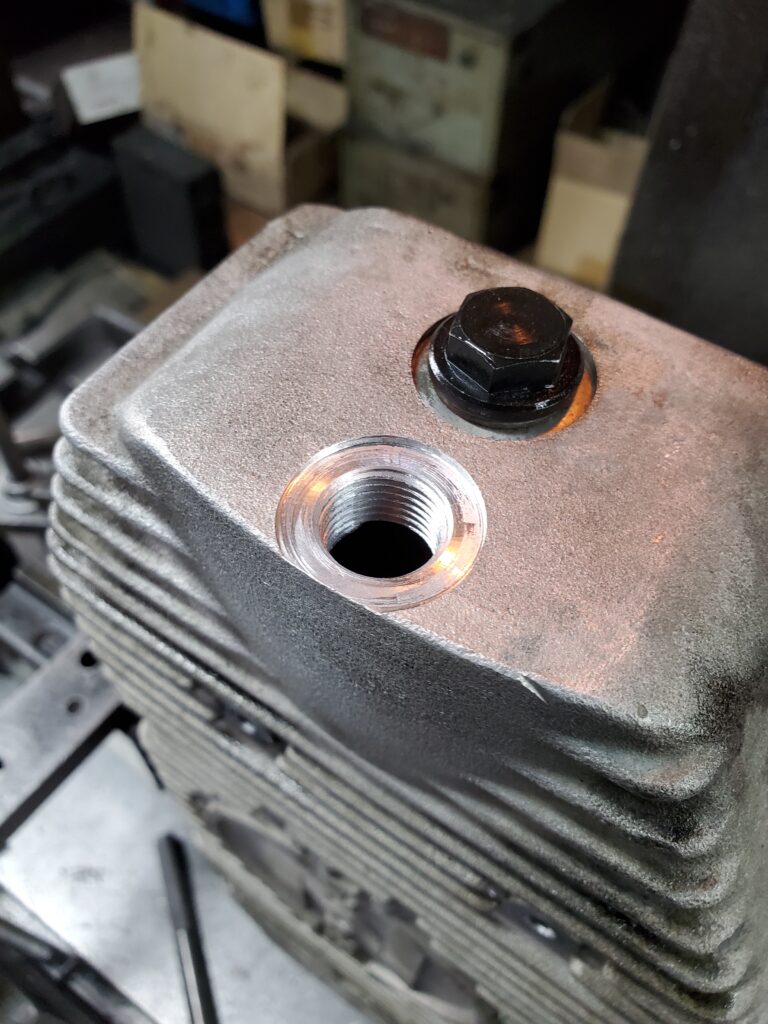

アルミのオイルパンのネジ山修正です

規定トルクで締めても、オイル交換の回数が多いと必ずアルミ側のネジ山が傷みます

ヘリサート加工で修正もできますが、きちんと据え付けて座面と垂直に合わせないとパッキン面が全体に当たらずオイル漏れになります

今回はネジスリーブ加工で強化修正しました

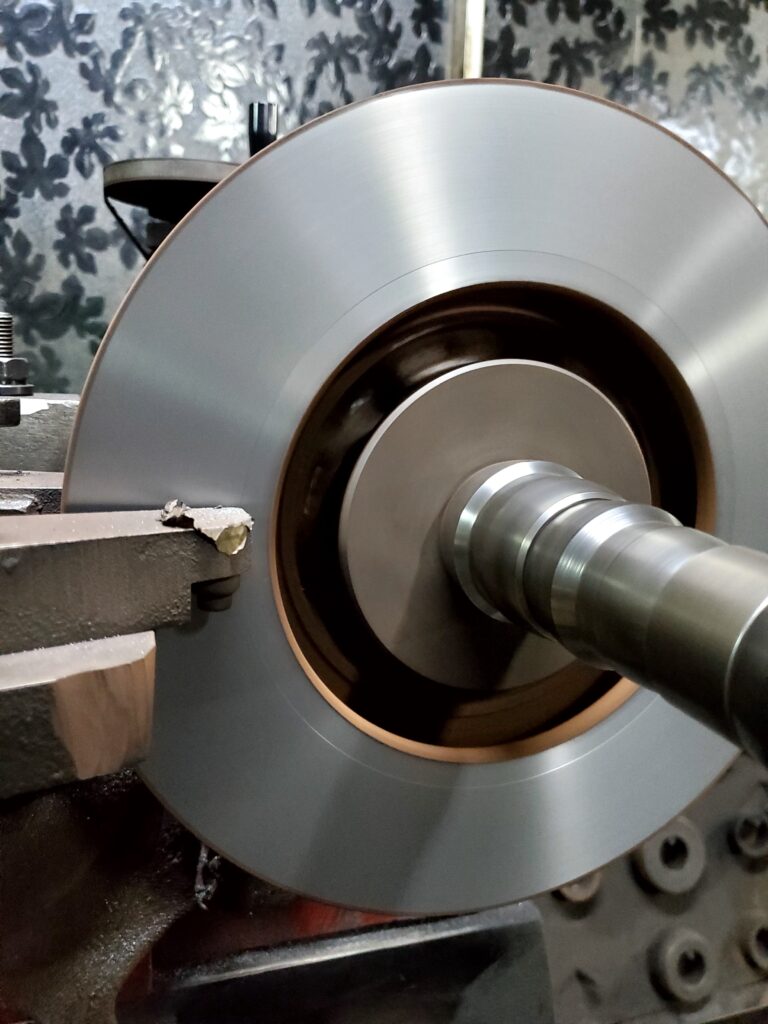

キャンターのディスクローター研磨です

内面・外面を同時に削ることでローターの振れを最小限に抑えます

旋盤などに取り付けて内面・外面を片面づつ削ると振れが大きくなります

もちろん、軽自動車のローターも研磨できます

フライホイール研磨です。

クラッチディスク交換時にフライホイールの当たり面を平らにしています。

フライホイールに歪みがあるとディスクを交換してもクラッチが滑ります。

是非、フライホイール研磨して下さい。

ターボのボルト折れ込み抜きです。

本体とスタットボルトが熱収縮で固着し、抜けるより先に折れてしまいます。

穴を開けて抜きますが、本体のネジ山を削らないように加工します。

無理に逆タップで抜くと逆タップが折れてしまいます。その場合、修復が難しくなります。

触らずにそのままの状態でお願いします。